- Есть вопросы?

- 8(961)1155384

- zakaz@kursach37.com

Контрольная работа по материаловедению Начертите в масштабе диаграмму состояния железо-углеродистых сплавов

Задание

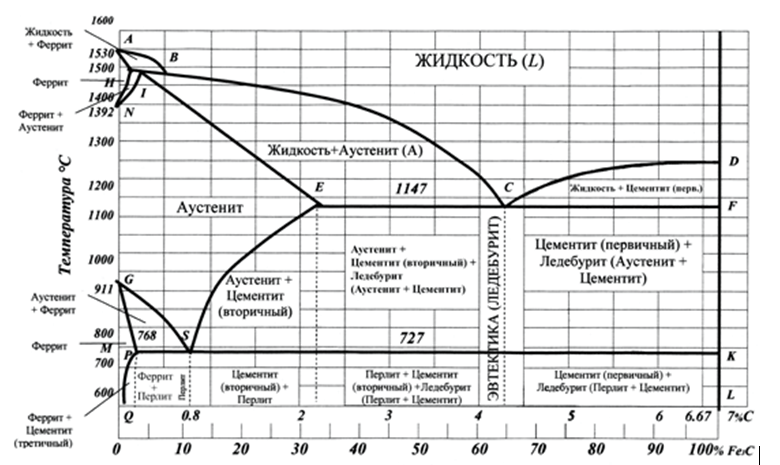

- Начертите в масштабе диаграмму состояния железо-углеродистых сплавов, проставьте буквенные обозначения. Назовите фазы и структурные составляющие в каждой области диаграммы.

- Какие фаза при комнатной температуре находятся в сплаве с 0,6 %С? Как называется этот сплав и какую структуру имеет при 20 °С.

- Напишите схему, в результате которой образуется эвтектоид (перлит) Укажите температуру, при которой осуществляется эта реакция и химический состав фаз, участвующих в реакции. Что представляют собой эти фазы, какую имеют кристаллическую решётку и свойства?

- Дана сталь марки У12А. Укажите класс этой стали по качеству, а также среднее значение углерода и структуру этой стали при комнатной температуре в соответствии с диаграммой железо-углерод

- В высокопрочном чугуне содержится 0,8 % связанного углерода. Какая структура в этом чугуне: форма графита и строение металлической основы

Начертите в масштабе диаграмму состояния железо-углеродистых сплавов, проставьте буквенные обозначения. Назовите фазы и структурные составляющие в каждой области диаграммы

Рисунок 1 – диаграмма железо-углерод

В системе железо – углерод существуют следующие фазы: жидкая фаза, феррит, аустенит, цементит.

- Жидкая фаза. В жидком состоянии железо хорошо растворяет углерод в любых пропорциях с образованием однородной жидкой фазы.

- 2. Феррит (Ф) (C) – твердый раствор внедрения углерода в a-железо.

Феррит имеет переменную предельную растворимость углерода: минимальную – 0,006 % при комнатной температуре (точка Q), максимальную – 0,02 % при температуре 727o С ( точка P). Углерод располагается в дефектах решетки.

При температуре выше 1392o С существует высокотемпературный феррит (d) , с предельной растворимостью углерода 0,1 % при температуре 1499o С (точка J). Свойства феррита близки к свойствам железа. Он мягок (твердость – 130 НВ, предел прочности sВ=300 МПа) и пластичен (относительное удлинение 30%), магнитен до 768o С.

- Аустенит (А) (С) – твердый раствор внедрения углерода в g-железо. Углерод занимает место в центре гранецентрированной кубической ячейки.

Аустенит имеет переменную предельную растворимость углерода: минимальную – 0,8 % при температуре 727o С (точка S), максимальную – 2,14 % при температуре 1147o С (точка Е).

Аустенит имеет твердость 200…250 НВ, пластичен (относительное удлинение 40-50% ), парамагнитен.

При растворении в аустените других элементов могут изменяться свойства и температурные границы существования.

- Цементит –(Ц), (Fe3C) – химическое соединение железа с углеродом (карбид железа), содержит 6,67 % углерода.

Первичная кристаллизация сплавов системы железо-углерод начинается по достижении температур, соответствующих линии ABCD (линии ликвидус), и заканчивается при температурах, образующих линию AHJECF (линию солидус).

При кристаллизации сплавов по линии АВ из жидкого раствора выделяются кристаллы твердого раствора углерода в α-железе (δ-раствор). Процесс кристаллизации сплавов с содержанием углерода до 0,1 % заканчивается по линии АН с образованием α (δ)-твердого раствора. На линии HJB протекает перитектическое превращение, в результате которого образуется твердый раствор углерода в γ-железе, т. е. аустенит. Процесс первичной кристаллизации сталей заканчивается по линии AHJE.

При температурах, соответствующих линии ВС, из жидкого раствора кристаллизуется аустенит. В сплавах, содержащих от 4,3% до 6,67% углерода, при температурах, соответствующих линии CD, начинают выделяться кристаллы цементита первичного. Цементит, кристаллизующийся из жидкой фазы, называется первичным. B точке С при температуре 1147°С и концентрации углерода в жидком растворе 4,3% образуется эвтектика, которая называется ледебуритом. Эвтектическое превращение с образованием ледебурита можно записать формулой ЖР4,3 Л[А2,14+Ц6,67]. Процесс первичной кристаллизации чугунов заканчивается по линии ECF образованием ледебурита.

Таким образом, структура чугунов ниже 1147°С будет: доэвтектических – аустенит+ледебурит, эвтектических – ледебурит и заэвтектических – цементит (первичный)+ледебурит.

Превращения, происходящие в твердом состоянии, называются вторичной кристаллизацией. Они связаны с переходом при охлаждении γ-железа в α-железо и распадом аустенита.

Линия GS соответствует температурам начала превращения аустенита в феррит. Ниже линии GS сплавы состоят из феррита и аустенита.

Линия ЕS показывает температуры начала выделения цементита из аустенита вследствие уменьшения растворимости углерода в аустените с понижением температуры. Цементит, выделяющийся из аустенита, называется вторичным цементитом.

В точке S при температуре 727°С и концентрации углерода в аустените 0,8% образуется эвтектоидная смесь состоящая из феррита и цементита, которая называется перлитом. Перлит получается в результате одновременного выпадения из аустенита частиц феррита и цементита. Процесс превращения аустенита в перлит можно записать формулой А0,8 П [Ф0,03+Ц6,67].

Линия PQ показывает на уменьшение растворимости углерода в феррите при охлаждении и выделении цементита, который называется третичным цементитом.

Следовательно, сплавы, содержащие менее 0,008% углерода (точка Q), являются однофазными и имеют структуру чистого феррита, а сплавы, содержащие углерод от 0,008 до 0,03% – структуру феррит+цементит третичный и называются техническим железом.

Доэвтектоидные стали при температуре ниже 727ºС имеют структуру феррит+перлит и заэвтектоидные – перлит+цементит вторичный в виде сетки по границам зерен.

В доэвтектических чугунах в интервале температур 1147–727ºС при охлаждении из аустенита выделяется цементит вторичный, вследствие уменьшения растворимости углерода(линия ES). По достижении температуры 727ºС (линия PSK) аустенит, обедненный углеродом до 0,8% (точка S), превращаясь в перлит. Таким образом, после окончательного охлаждения структура доэвтектических чугунов состоит из перлита, цементита вторичного и ледебурита превращенного (перлит+цементит).

Структура эвтектических чугунов при температурах ниже 727ºС состоит из ледебурита превращенного. Заэвтектический чугун при температурах ниже 727ºС состоит из ледебурита превращенного и цементита первичного.

Какие фазы при комнатной температуре находятся в сплаве с 0,6 %С? Как называется этот сплав и какую структуру имеет при 20 °С.

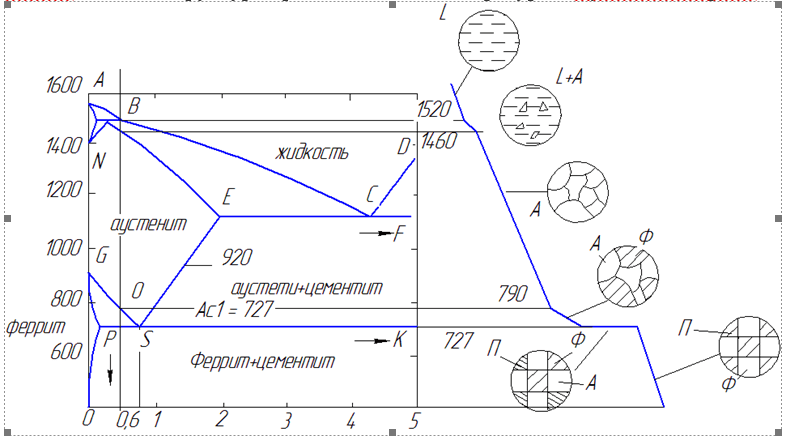

Сплав железа с углеродом, содержащий 0,6% С, называется доэвтектической сталью. Структура при комнатной температуре – Аустенит+Перлит

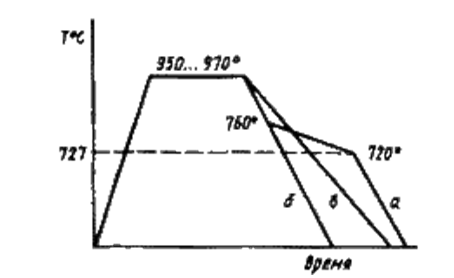

Рисунок 2 – Кривая охлаждения стали 60

Для стали 60

1–2 (1460-1400)– первичная кристаллизация, образование аустенитной структуры

2–3 (1400-790) – охлаждение твердого сплава (превращений нет)

3–4 (790-727) – вторичная кристаллизация; 3 – образование насыщенного твердого раствора углерода в Fea. Понижение температуры приводит к диффузии избыточного углерода к граница зерен, в результате на границах образуются зоны с высоким содержание углерода, которые превращаются в Ц.

4–4′ (727) – эвтектоидное превращение А в П; 4′ – конец превращения; t = 727° C =const .

Ниже 4′ – остывание сплава, идет процесс третичной кристаллизации, ЦIII из феррита (теоретически), фазовый состав Феррит + Перлит

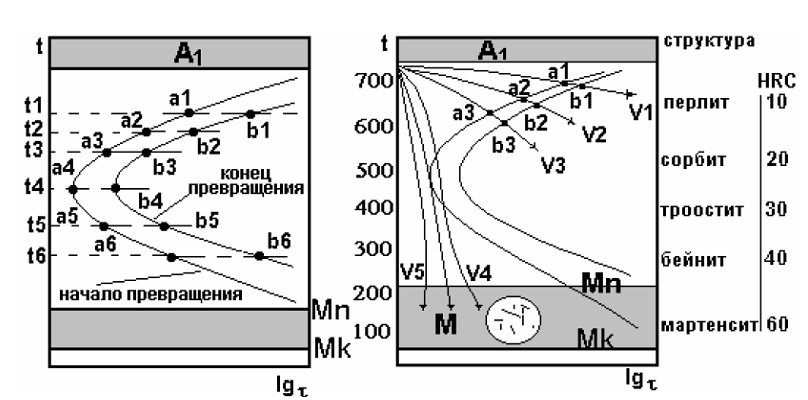

Напишите схему, в результате которой образуется эвтектоид (перлит) Укажите температуру, при которой осуществляется эта реакция и химический состав фаз, участвующих в реакции. Что представляют собой эти фазы, какую имеют кристаллическую решётку и свойства?

При образовании механических смесей особо выделяют однородные механические смеси, которые являются самостоятельными структурными составляющими и при рассмотрении в микроскоп выглядят однородными участками.

Если однородная механическая смесь образовалась при кристаллизации из жидкого состояния, то она называется эвтектикой. Например, при кристаллизации белого чугуна содержащего 4,3%С образуется эвтектика (однородная механическая смесь состоящая из аустенита и цементита), которая имеет специальное название ледебурит.

Если однородная механическая смесь кристаллов образовалась в твердом состоянии, то она называется эвтектоидом. Например, в углеродистой стали содержащей 0,83%С при охлаждении ниже 7230 аустенит распадается на феррит и цементит. Такая однородная механическая смесь в сталях имеет специальное название — перлит. Таким образом, перлит является механической мелкодисперсной смесью двух фаз – феррита и цементита

В зависимости от формы различают пластинчатый и зернистый перлит. В зернистом перлите цементит находится в виде зёрен, а в пластинчатом в виде пластин. Дисперсность перлита зависит от скорости охлаждения аустенита. При высоких температурах (при малой степени переохлаждения) получается грубая смесь феррита и цементита — перлит. При увеличении степени переохлаждения дисперсность структур возрастает. Более тонкого строения перлит получил название сорбит. При температуре, приблизительно совпадающей с С-образной кривой, дисперсность продуктов возрастает на столько, что их нельзя дифференцировать под микроскопом, но пластинчатое строение выявляется электронными средствами. Такая структура называется троостит. Образующаяся ниже изгиба С-образной кривой и до начала мартенситного превращения игольчатая структура получила название бейнита.

Рисунок 3 — Диаграмма изотермического распада аустенита

Дана сталь марки У12А. Укажите класс этой стали по качеству, а также среднее значение углерода и структуру этой стали при комнатной температуре в соответствии с диаграммой железо-углерод

Инструментальные углеродистые стали в соответствии с ГОСТ 1435–90 маркируют буквой «У» и числом, указывающим среднее содержание углерода в десятых долях процента. Для изготовления инструмента применяют качественные стали марок У12 и высококачественные стали марок У12А, химический состав которых приведен в табл. 1.

Сталь У12А применяется для инструментов с пониженной износостойкостью при умеренных и незначительных удельных давлениях (без разогрева режущей кромки): напильников, бритвенных лезвий и ножей, острых хирургических инструментов, шаберов, гравированных инструментов.

Таблица.1 — Марки и химический состав инструментальных углеродистых сталей (ГОСТ 1435–90)

| Марка

стали |

Массовая доля элемента, % | ||||

| Углерода | Кремния | Марганца | Серы | Фосфора | |

| не более | |||||

| У12А | 1,15–1,25 | 0,17–0,33 | 0,17–0,33 | 0,025 | 0,025 |

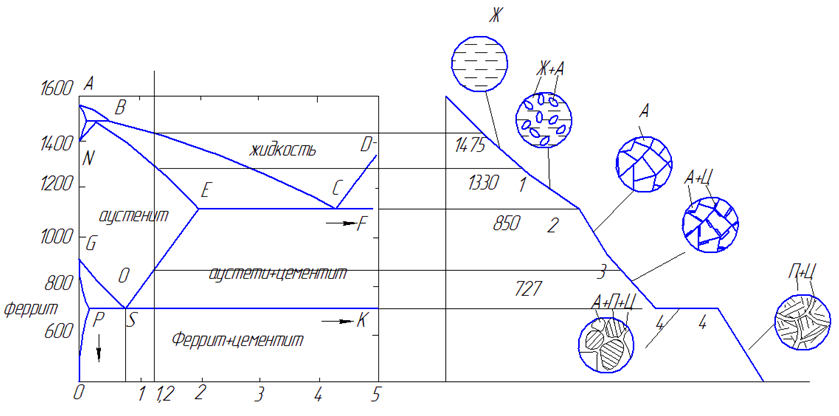

Рисунок 4 — Кривая охлаждения Стали У12А

При комнатной температуре структура стали У12 – перлит+ Цементит

Углеродистые заэвтектоидные стали после горячей пластической обработки {ковки или прокатки) и последующего охлаждения на воздухе имеют структуру, состоящую из пластинчатого перлита и избыточного цементита, который обычно образует сплошную или прерывистую сетку но границам бывших зерен аустенита.

Углеродистые стали наиболее целесообразно применять для инструментов небольшого сечения (до 5 мм), которые можно закаливать в масле и достигать при этом сквозной прокаливаемости, а также для инструментов диаметром или наименьшей толщиной 18—25 мм, в которых режущая часть приходится только на поверхностный слой, например напильники, зенкера, метчики.

Углеродистые инструментальные стали отпускают при температурах не более 200 °С во избежание снижения твердости. Твердость окончательно термически обработанного инструмента из углеродистых сталей обычно лежит в интервале 57–63 HRCЭ, а прочность при изгибе составляет » 1800–2700 МПа.

Достоинствами углеродистых инструментальных сталей является низкая стоимость, хорошая обрабатываемость давлением и резанием в отожженном состоянии.

Их недостатками являются невысокие скорости резания, ограниченные размеры инструмента из-за низкой прокаливаемости и его значительные деформации после закалки в воде.

В высокопрочном чугуне содержится 0,8 % связанного углерода. Какая структура в этом чугуне: форма графита и строение металлической основы

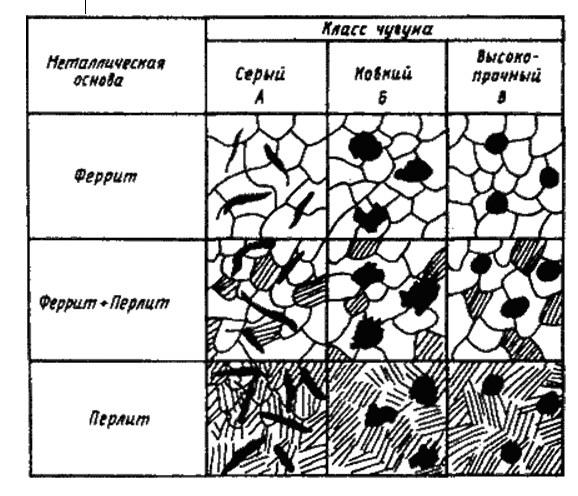

В зависимости от формы графита и условий его образования различают следующие группы чугунов: серый – с пластинчатым графитом; высокопрочный – с шаровидным графитом; ковкий – с хлопьевидным графитом. Схемы микроструктур чугуна в зависимости от металлической основы и формы графитовых включений представлены на рис. 5.

Рисунок 5 — Схемы микроструктур чугуна в зависимости от металлической основы и формы графитовых включений

Наиболее широкое распространение получили чугуны с содержанием углерода 2,4…3,8%. Чем выше содержание углерода, тем больше образуется графита и тем ниже его механические свойства, следовательно, количество углерода не должно превышать 3,8 %. В то же время для обеспечения высоких литейных свойств (хорошей жидкотекучести) углерода должно быть не менее 2,4 %.

Углерод и кремний способствуют графитизации, марганец затрудняет графитизацию и способствует отбеливанию чугуна. Сера способствует отбеливанию чугуна и ухудшает литейные свойства, ее содержание ограничено – 0,08…0,12 %. Фосфор на процесс графитизации не влияет, но улучшает жидкотекучесть, Фосфор является в чугунах полезной примесью, его содержание – 0,3…0,8 %.

Графитовые включения можно рассматривать как соответствующей формы пустоты в структуре чугуна. Около таких дефектов при нагружении концентрируются напряжения, значение которых тем больше, чем острее дефект. Отсюда следует, что графитовые включения пластинчатой формы в максимальной мере разупрочняют металл. Более благоприятна хлопьевидная форма, а оптимальной является шаровидная форма графита. Пластичность зависит от формы таким же образом. Относительное удлинение () дпя серых чугунов составляет 0,5 %, для ковких – до 10 %, для высокопрочных – до 15%.

Наличие графита наиболее резко снижает сопротивление при жестких способах нагружения: удар; разрыв. Сопротивление сжатию снижается мало.

Положительные стороны наличия графита:

- графит улучшает обрабатываемость резанием, так как образуется ломкая стружка;

- чугун имеет лучшие антифрикционные свойства, по сравнению со сталью, так как наличие графита обеспечивает дополнительную смазку поверхностей трения;

- из-за микропустот, заполненных графитом, чугун хорошо гасит вибрации и имеет повышенную циклическую вязкость;

- детали из чугуна не чувствительны к внешним концентраторам напряжений (выточки, отверстия, переходы в сечениях);

- чугун значительно дешевле стали;

- производство изделий из чугуна литьем дешевле изготовления изделий из стальных заготовок обработкой резанием, а также литьем и обработкой давлением с последующей механической обработкой.

Серый чугун. Структура не оказывает влияние на пластичность, она остается чрезвычайно низкой. Но оказывает влияние на твердость. Механическая прочность в основном определяется количеством, формой и размерами включений графита. Мелкие, завихренной формы чешуйки графита меньше снижают прочность. Такая форма достигается путем модифицирования. В качестве модификаторов применяют алюминий, силикокальций, ферросилиций.

Серый чугун широко применяется в машиностроении, так как легко обрабатывается и обладает хорошими свойствами.

В зависимости от прочности серый чугун подразделяют на 10 марок (ГОСТ 1412).

Серые чугуны при малом сопротивлении растяжению имеют достаточно высокое сопротивление сжатию.

Серые чугуны содержат углерода – 3,2…3,5 %; кремния – 1,9…2,5 %; марганца –0,5…0,8 %; фосфора – 0,1…0,3 %; серы – < 0,12 %.

Структура металлической основы зависит от количества углерода и кремния. С увеличением содержания углерода и кремния увеличивается степень графитизации и склонность к образованию ферритвой структуры металлической основы. Это ведет к разупрочнению чугуна без повышения пластичности. Лучшими прочностными свойствами и износостойкостью обладают перлитные серые чугуны.

Обозначаются индексом СЧ (серый чугун) и числом, которое показывает значение предела прочности, умноженное на СЧ 15.

Высокопрочные чугуны (ГОСТ 7293) могут иметь ферритную (ВЧ 35), феррито-перлитную (ВЧ45) и перлитную (ВЧ 80) металлическую основу. Получают эти чугуны из серых, в результате модифицирования магнием или церием (добавляется 0,03…0,07% от массы отливки). По сравнению с серыми чугунами, механические свойства повышаются, это вызвано отсутствием неравномерности в распределении напряжений из-за шаровидной формы графита.

Чугуны с перлитной металлической основой имеют высокие показатели прочности при меньшем значении пластичности. Соотношение пластичности и прочности ферритных чугунов — обратное.

Высокопрочные чугуны обладают высоким пределом текучести,

, что выше предела текучести стальных отливок. Также характерна достаточно высокая ударная вязкость и усталостная прочность,

, при перлитной основе.

Высокопрочные чугуны содержат: углерода – 3,2…3,8 %, кремния – 1,9…2,6 %, марганца – 0,6…0,8 %, фосфора – до 0,12 %, серы – до 0,3 %.

Обозначаются индексом ВЧ (высокопрочный чугун) и числом, которое показывает значение предела прочности, умноженное на ВЧ 100.

Ковкий чугун получают отжигом белого доэвтектического чугуна.

Хорошие свойства у отливок обеспечиваются, если в процессе кристаллизации и охлаждения отливок в форме не происходит процесс графитизации. Чтобы предотвратить графитизацию, чугуны должны иметь пониженное содержание углерода и кремния.

Ковкие чугуны содержат: углерода – 2,4…3,0 %, кремния – 0,8…1,4 %, марганца – 0,3…1,0 %, фосфора – до 0,2 %, серы – до 0,1 %.

Формирование окончательной структуры и свойств отливок происходит в процессе отжига, схема которого представлена на рис. 6.

Отливки выдерживаются в печи при температуре 950…1000С в течении 15…20 часов. Происходит разложение цементита: .

Структура после выдержки состоит из аустенита и графита (углерод отжига). При медленном охлаждении в интервале 760…720oС, происходит разложение цементита, входящего в состав перлита, и структура после отжига состоит из феррита и углерода отжига (получается ферритный ковкий чугун).

Рисунок 6 — Отжиг ковкого чугуна

При относительно быстром охлаждении (режим б, рис. 6) вторая стадия полностью устраняется, и получается перлитный ковкий чугун. Структура чугуна, отожженного по режиму в, состоит из перлита, феррита и графита отжига (получается феррито-перлитный ковкий чугун).

Отжиг является длительной 70…80 часов и дорогостоящей операцией. В последнее время, в результате усовершенствований, длительность сократилась до 40 часов.

Различают 7 марок ковкого чугуна: три с ферритной (КЧ 30 – 6) и четыре с перлитной (КЧ 65 – 3) основой (ГОСТ 1215).

Из ферритных чугунов изготавливают картеры редукторов, ступицы, крюки, скобы, хомутики, муфты, фланцы.

Из перлитных чугунов, характеризующихся высокой прочностью, достаточной пластичностью, изготавливают вилки карданных валов, звенья и ролики цепей конвейера, тормозные колодки.

Обозначаются индексом КЧ (высокопрочный чугун) и двумя числами, первое из которых показывает значение предела прочности, умноженное на , а второе – относительное удлинение — КЧ 30 — 6.

Указанное в задание содержание связанного углерода 0,8 % в чугуне указывает на то, что это перлитный высокопрочный чугун ВЧ 80.

Литература

- Солнецев Ю.П., Пряхин Е.И. Материаловедение. СПб, Химиздат, 2007. 784 с.

- Стали и сплавы. Марочник сталей и сплавов/ В.Г. Сорокин. М.: Интернет инженериг, 2001. 608 с.

- Лахтин Ю.М., Леонтьева В.П. Материаловедение.М.: Машиностроение, 1990. 528 с.

- Материаловедение и технология металлов: Учеб. для вузов/ Под ред. Г.П.Фетисова.- М.: Высшая школа, 2000.- 638 с.

- В.Т. Жадан, П.И. Полухин, А.Ф. Нестеров, А.Ф. Вишкарев, Б.Г. Гринберг «Материаловедение и технология материалов», М, Металлургия, 1994 г.

- «Материаловедение» учебник для ВУЗов /Б.Н. Арзамасов, В.И. Макарова, Г.Г. Мухин и др. Под общ. Ред. Б.Н. Арзамасова, Г.Г. Мухина. -3-е изд., переработ. И доп. – М.:Изд-во МГТУ им. Н.э. Баумана, 2001.