- Есть вопросы?

- 8(961)1155384

- zakaz@kursach37.com

Материаловедение контрольная работа

Сущность технологии высокотемпературной термомеханической обработки стали. Получаемая структура и механические свойства стали в сравнении с объемной закалкой, применение.

Термомеханическая обработка металлов (ТМО) представляет собой совокупность операций деформации, нагрева и охлаждения, производимых в определенной последовательности. В отличие от объемной закалки, ТМО сочетает термическую обработку с обработкой металлов давлением. Окончательная структура металла и его свойства формируются в условиях повышенной плотности, поэтому несовершенства строения, вызванные пластической деформацией, распределяются оптимальным образом.

Впервые сочетание пластической деформации с фазовыми превращениями стали было применено в начале ХХ века при производстве стальной проволоки. Продукт обладал настолько высокими механическими свойствами (которых не удавалось достичь другими способами упрочняющей обработки), что этот метод получил дальнейшее развитие.

Вначале (1954 г., США) была применена низкотемпературная термомеханическая обработка машиностроительной стали. Высокотемпературная обработка (ВТМО) была разработана чуть позднее в СССР; она получила большее распространение, поскольку прекрасно подошла для улучшения механических свойств массовых сортов стали, находивших применение в машиностроении.

Температура, при которой производится деформация стали при ВТМО, лежит выше верхней критической точки полиморфного превращения. Тем же характеризуется и прокатный или ковочный нагрев. Однако при ВТМО развитие рекристаллизационных процессов подавляется, что создает особое структурное состояние. Благодаря этому сталь приобретает уникальное сочетание прочности, пластичности, вязкости и сопротивления хрупкому разрушению. Повышается ударная выносливость стали, снижается порог хладноломкости и практически ликвидируется опасная склонность к хрупкости при отпуске.

При ВТМО после завершения горячей деформации проводится немедленное и резкое охлаждение, и конечная структура упрочнённой стали сохраняет тонкое строение горячедеформированного аустенита. Структура динамической полигонизации аустенита наследуется низкотемпературными фазами – мартенситом, бейнитом или ферритом.

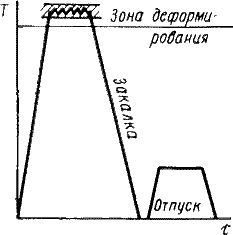

Высокотемпературную термомеханическую обработку эффективно использовать для углеродистых, легированных, конструкционных, пружинных и инструментальных сталей. Последующий отпуск при температуре 100…200oС проводится для сохранения высоких значений прочности (см. рис. 1).

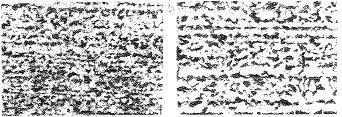

Субзерна феррита в термически упрочненном фасонном прокате видны на левом снимке рис. 2, выполненном с помощью электронного микроскопа. Микроструктура листового термически упрочненного проката показана на центральном снимке у поверхности, на правом снимке рис. 2 – в середине листа (по толщине).

По сравнению с объемной закалкой, ВТМО существенно повышает прочность стали при сохранении пластичности. Например, для обычной углеродистой стали ВСт3сп предел прочности повышается до уровня 530 МПа (с уровня 350 МПа). При этом сопротивление хрупкому разрушению (ударная вязкость KCU при -70°С) очень высокое — 150 Дж/см?. По сравнению с закалкой с низким отпуском оно выше в 1,5 – 2 раза. Соответственно меняется и твердость, определённая по методу Виккерса. Поверхностные слои имеют твёрдость до 300 HV, тогда как твёрдость центрального слоя составляет около 150 HV.

Рис. 1. График высокотемпературной термомеханической обработки стали

Рис. 2. Микроструктура стали при ВТМО

Бронзы. Классификация и маркировка по ГОСТ. Термическая обработка, свойства, применение в машиностроении.

Бронза – сплав меди с оловом, алюминием, кремнием, бериллием и другими элементами. В зависимости от легирования бронзы называют оловянными, алюминиевыми, кремневыми, бериллиевыми и т.д. Марку бронз составляют из букв «Бр», характеризующих тип сплава (бронза), букв, указывающих перечень легирующих элементов в нисходящем порядке их содержания, и цифр, соответствующих их усредненному количеству в процентах.

Например, маркой Бр.ОЦС 4-4-2,5 обозначают бронзу, содержащую 4% олова, 4% цинка, 2,5% свинца и 89,5% меди (100–(4+4+2,5)=89,5%). Эта бронза называется автомобильной по области приоритетного применения.

Медные сплавы обладают высокими механическими и технологическими свойствами, хорошо сопротивляются износу и коррозии. Бронза весьма стойка на воздухе, в морской воде, растворах большинства органических кислот, углекислых растворах.

Олово на механические свойства меди влияет аналогично цинку: повышает прочность и пластичность. Сплавы меди с оловом обладают высокой антикоррозионной стойкостью и хорошими антифрикционными свойствами.

Этим обусловливается применение бронз в химической промышленности для изготовления литой арматуры, а также в качестве антифрикционного материала в других отраслях.

Оловянная бронза хорошо обрабатывается давлением и резанием. Она имеет очень малую усадку при литье: менее 1%, тогда как усадка латуней и чугуна составляет около 1,5%, а стали — более 2%. Поэтому, несмотря на склонность к ликвации и сравнительно невысокую текучесть, бронзы успешно применяют для получения сложных по конфигурации отливок, включая художественное литье. Оловянная бронза — непревзойденный литейный сплав. Оловянные бронзы легируют цинком, никелем и фосфором.

Цинка добавляют до 10%, в этом количестве он почти не изменяет свойств бронз, но делает их дешевле. Свинец и фосфор улучшают антифрикционные свойства бронзы и ее обрабатываемость резанием.

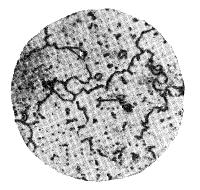

На рис. 3 изображена микроструктура литой оловянистой бронзы Бр.ОЦС 4-4-2,5 при увеличении X100 после травления 7%-ным раствором сернокислой меди в аммиаке (эскиз 4). Структура дендритная. Темные оси дендритов, как кристаллы первичной генерации, обогащены медью. В маточном растворе видны светлые включения эвтектоида аВ, обогащенного оловом.

Рис. 3. Микроструктура бронзы Бр. ОСЦ 4-4-2,5

Рис. 3, эскиз 5 представляет структуру того же сплава после деформации и отжига. Структура однородная рекристаллизованная. На микрофотографии эскиза 6 показано расположение свинца в автомобильной бронзе при увеличении X500 без травления.

Другой пример – безоловянистая бронза, возьмем для ее описания Бр. С30 – сплав меди со свинцом. В данном сплаве свинец составляет 27 – 33%, медь – остальное. Другие металлы в состав этой бронзы не входят (допускаются лишь незначительные их примеси). В маркировке сплава С означает легирующий элемент меди – свинец, 30 – среднее его содержание.

Для отливок в земляные формы детали из бронзы С30 характеризуются пределом прочности 70 Мн/м2, относительным удлинением 5% и твердостью НВ 450 Мн/м2. Примерное назначение сплава – изготовление сальников, антифрикционные детали.

Данный сплав классифицируется как литейная безоловянистая бронза, относящаяся к специальным. Температура плавления бронзы С30 – 954 0С. Коэффициент трения без смазки – 0,165, со смазкой – 0,009. Литейные бронзы предназначены для фасонных отливок, в том числе – шестерен и деталей подшипников.

Процесс термической обработки бронз отличается для различных их типов.

По микроструктуре оловянные бронзы разделяют на однофазные ?-бронзы (содержание олова до 6%) и двухфазные ? + эвтектоид [? ? (CuslSn8) ] (содержание олова более 6%). Чем больше в сплаве олова, тем больше эвтектоида, а так как эвтектоид хрупкий, то в оловянных бронзах максимальное содержание олова 11%. Для выравнивания химического состава в однофазных бронзах и для превращения двухфазной структуры с включениями твердой ?-фазы в однофазную ?-фазу (в связи с чем повышается пластичность) бронзы подвергают гомогенизации при 700-750 °С с последующим быстрым охлаждением. Для снятия внутренних напряжений отливки отжигают при 550 °С. Деформируемые оловянные бронзы содержат олова до 6% (однофазные ?-бронзы, например, Бр. ОЦ 4-3 и др.) и для восстановления пластичности между операциями холодной обработки давлением подвергают рекристаллизационному отжигу при 600-700 °С.

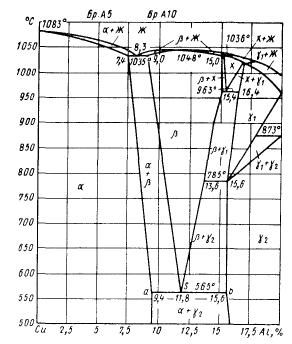

При содержании алюминия от 9,4 до 11,8% сплавы при температурах выше 565В° С имеют структуру ?- или (?+?)- фаз (рис. 4). При медленном охлаждении ?-фаза при температуре 565 °С претерпевает эвтектоидный распад ? s — ? а — ? 2, и структура таких сплавов будет состоять из зерен ?-твердого раствора и эвтектоида (?+? 2).

Рис. 4. Часть диаграммы состояния медь-алюминий.

Из изложенного выше следует, что алюминиевые бронзы с содержанием алюминия от 8 до 11 %, испытывающие при нагреве и охлаждении фазовую перекристаллизацию, могут подвергаться термической обработке (закалке). Если доэвтектоидную алюминиевую бронзу, например с содержанием 10-11% А1, нагреть до температуры, при которой в структуре образуется ?-фаза, и после нагрева быстро охладить (в воде), то произойдет бездиффузионный переход ?-фазы в структуру мартенситного типа (рис. 5).

Рис. 5. Микроструктура закаленной алюминиевой бронзы с явно выраженным мартенситным строением и сохранением очертаний зерен ?-фазы; X 200.

В результате закалки повышаются прочность и твердость, но снижается пластичность. После закалки следует отпуск при 400-650 °С в зависимости от требуемых свойств. Наиболее эффективно подвергается закалке бронза Бр. АЖН 10-4-4. Алюминиевые бронзы для устранения дендритной ликвации подвергают гомогенизации, а деформируемые полуфабрикаты (листы, ленты и др.) — рекристаллизационному отжигу при 650-800 °С.

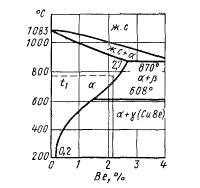

Рис. 6. Часть диаграммы состояния медь-бериллий.

Растворимость бериллия в меди уменьшается с понижением температуры (рис. 6), а при распаде твердого раствора а образуется ?-фаза (химическое соединение СuВе), обладающая высокой твердостью. Бериллиевую бронзу закаливают в воде от температуры 760-780 °С (см. рис. 6, температура при этом избыточная фаза выделиться не успевает, и после закалки сплав состоит из пересыщенного твердого раствора ? и обладает небольшой твердостью (НВ 100-120) и прочностью [? = 45 -50 кгс/мм2 (450-500 МН/м2)] и большой пластичностью (? = 25-30%). После закалки проводится отпуск (старение) при 300-350 °С с выдержкой 2 ч. При других температурах твердость получается более низкой. В процессе старения почти весь бериллий выделяется из пересыщенного твердого раствора в виде вторичных кристаллов СuВе (растворимость бериллия в меди при температуре 20 °С приблизительно 0,2%). Микроструктура закаленной и состаренной бериллиевой бронзы Бр. Б2 (1,8-2,1% Be; 0,2-0,5% Ni) приведена на рис. 7 (по границам и внутри зерен ?-фазы включения СuВе). После закалки и старения бериллиевая бронза становится прочной и твердой [?в = 120-130 кгс/мм2 (1200- 1300 МН/м2), НВ до 400]; относительное удлинение после старения снижается до 2-5%.

Рис. 7. Микроструктура бериллиевой бронзы Бр.Б2 после закалки от 800°С и отпуска при 350 °С; по границам и внутри зерен ?-фазы включения фазы СuBe, Х250.

Характерной особенностью сплавов меди с бериллием является большая скорость распада пересыщенного твердого ?-раствора. Это усложняет условия выполнения закалки, так как требует быстрого переноса деталей из печи в закалочный бак и резкого охлаждения. Для повышения устойчивости пересыщенного твердого раствора (уменьшения скорости распада) и облегчения условий закалки (особенно крупных деталей) бериллиевые бронзы дополнительно легируют никелем. Вводимый в бериллиевые бронзы титан (Бр. БНТ. 1,9-1,85-2,10% Be; 0,2-0,4% Ni; 0,10-0,25% Ti) образует соединения с бериллием (TiBe2) и медью (Cu2Ti), выделяющиеся при старении из пересыщенного твердого ?-раствора и создающие дополнительное упрочнение.

Задача 1.

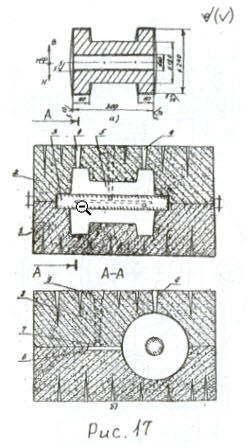

Для получения отливки заданной детали из заданного сплава требуется изготовить литейную форму из песчано-глинистых формовочных смесей. Опишите последовательность операций ручной формовки. Представьте эскиз отливки с указанием припусков на механическую обработку. Изобразите собранную литейную форму в разрезе и укажите основные ее элементы. , сплав СЧ18

Рис. 8. Эскиз заданной отливки

Рис. 9. Пример из Методических указаний

Формовка в двух опоках по разъемной модели. Процесс изготовления формы начинают с установки модели или ее половины на модельную плиту. Затем на плиту устанавливают пустую нижнюю опоку и поверхность модели смачивают смесью керосина с мазутом или припыливают мелким песком. После этого через ручное сито просеивают облицовочную смесь. Толщина слоя облицовочной смеси для мелких отливок 15-30 мм, а для крупных 30-40 мм. При формовке крупных отливок с высокими отвесными стенками облицовочную смесь просеивают через сито только для покрытия горизонтальной плоскости модели. Обкладку отвесных стенок производят той же облицовочной смесью. В опоку засыпают наполнительную смесь и ее уплотняют. Для достижения равномерной плотности формы наполнительную смесь засыпают в опоку слоями (57-75 мм) и уплотняют ручной или пневматической трамбовкой.

При уплотнении нельзя ударять трамбовкой по модели, так как формовочная смесь в местах удара будет сильно уплотнена и в отливках могут образоваться газовые раковины. Особенно тщательно следует уплотнять смесь в углах и у стенок опоки.

Излишек формовочной смеси после уплотнения сгребают линейкой вровень с кромками опоки и душником прокалывают вентиляционные каналы так, чтобы душник не доходил до модели на 10-15 мм. Затем опоку вместе с модельной плитой поворачивают на 180 0 и устанавливают вторую половину модели.

Чтобы устранить прилипание формовочной смеси верхней полуформы к нижней, плоскость разъема нижней полуформы присыпают сухим разделительным песком. Этот песок сдувают с поверхности модели сжатым воздухом. Верхнюю опоку ставят на нижнюю и через сито насыпают на модель слой облицовочной смеси, устанавливают модель стояка и насыпают наполнительную смесь. После этого уплотняют смесь. Излишки смеси сгребают и делают наколы душником.

Форму раскрывают и смачивают ее поверхность вблизи модели водой. Для предупреждения ухода жидкого металла из формы при заливке по сырому на плоскости разъема формы делают риски (подрезки) вокруг модели на расстоянии 50-70 мм от нее. При заливке металла в сухие формы и особенно при неудовлетворительном состоянии опок в большинстве случаев на плоскость разъема формы кладут тонкий слой глины, который при спаривании полуформ полностью исключает провыв металла их формы. Модели не следует располагать близко к краю опоки; расстояние от модели до стенки опоки должно быль не менее 25-50 мм в зависимости от массы отливки и габаритных размеров опоки.

В модель ввертывают или забивают подъем. Затем ее слегка расталкивают ударами молотка по подъему и извлекают их формы. Так же извлекают модели элементов литниковой системы, стояка, выпора, питателя. Небольшие модели вынимают из формы вручную, а крупные — краном.

Извлечение модели из формы является ответственной операцией, и производить ее нужно очень осторожно, чтобы не разрушить форму. Сильно расталкивать модель не рекомендуется, так как при этом отливки получаются с увеличенными размерами и массой.

После извлечения модели поверхность формы отделывают. Поврежденные места формы исправляют гладилками, ложечками, ланцетами и т.д. Некоторые части формы укрепляют шпильками. Отделанную форму, изготовленную по-сырому, перед сборкой присыпают порошкообразным графитом или древесно-угольным порошком. При формовке по-сухому поверхность формы не припыливают, а окрашивают. Формы обычно окрашивают после сушки, когда форма еще не остыла.

Иногда формы красят 2 раза: до и после сушки. Затем устанавливают стержень и собирают форму.

Формовка в двух опоках по неразъемной модели. Небольшую крышку получают по деревянной неразъемной модели. Сначала формуют нижнюю опоку.

На деревянную плиту устанавливают модель и нижнюю опоку, а затем насыпают формовочную смесь и уплотняют ее. Опоку с плитой переворачивают на 1800, устанавливают верхнюю опоку и модели литниковой системы, и также насыпают в верхнюю опоку формовочную смесь и уплотняют. После этого поднимают верхнюю полуформу, переворачивают ее на 1800 и извлекают модели их формы.

Затем форму отделывают, собирают и заливают металлом.

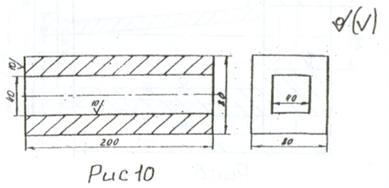

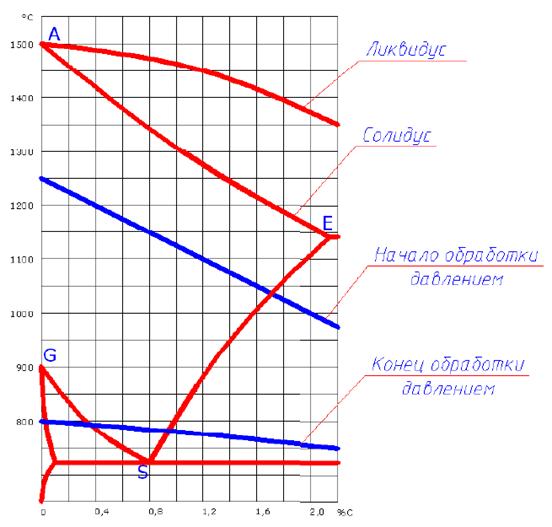

Руководствуясь справочными данными [9], ГОСТ 1412-85 [10] и ГОСТ 26645-85 [8], находим для сплава СЧ18 припуски на механическую обработку и строим заданные эскизы (рис. 10).

Припуски на механическую обработку даются на всех обрабатываемых поверхностях отливки (на чертеже детали они обозначены соответствующими знаками шероховатости). Согласно ГОСТ, в нашем случае они составляют + 1 мм.

Кроме припусков на механическую обработку, все размеры детали увеличивают пропорционально величине усадки сплава, из которого будет изготовлена отливка.

Усадкой называется свойство металлов и сплавов уменьшать свой объем при затвердевании и охлаждении. Вследствие этого модель должна быть несколько больших размеров, чем будущая отливка.

Для малых отливок из литейного чугуна (сплав СЧ18) литейная усадка равна 1,2 %.

Рис. 10. Эскиз отливки с припусками и литейной формы: 1 – нижняя половина литейной формы; 2 – верхняя половина; 3 – стержень; 4 – выпор; 5 – полость формы; 6 – питатель; 7 – шлакоуловитель; 8 – стояк; 9 – литниковая чаша.

Задача 2.

Какие процессы происходят в металле при его горячей обработке давлением? Меры, предупреждающие их возникновение, устранение.

Обработка металлов давлением – группа технологических процессов, в результате которых изменяется форма металлической заготовки без нарушения ее целостности за счет относительного смещения отдельных ее частей (путем пластической деформации).

Наряду с формообразованием обработка давлением может улучшать качество и механические свойства металла. Обработка металлов давлением производится либо в «горячем» (нагретом), либо в «холодном» (соответствующем комнатной температуре) состоянии. При обработке давлением многих металлов и сплавов сначала производится горячая обработка, позволяющая использовать повышенную пластичность нагретого материала, а затем следует окончательная обработка в холодном состоянии, обеспечивающая высокое качество поверхности и точные размеры.

Основные виды обработки металлов давлением – прокатка, прессование, волочение, ковка и штамповка.

Ковка и штампование. Ручная ковка была исторически первым из применяемых до сих пор способов формоизменяющей обработки металлов. Первый паровой молот, появившийся в 1843 г., деформировал металл силой падения груза, а пар служил для поднятия последнего. Вслед за таким молотом простого действия в 1888 г. появился молот двойного действия, верхняя «баба» которого при движении вниз дополнительно разгоняется силой пара. Ковка и объемное штампование могут выполняться на молоте или на прессе. Ковка бывает свободная и в штампах.

Обжатие прокаткой – самый распространенный процесс обработки металлов давлением. Хотя «отцом» современных методов прокатки принято считать Г. Корта, первый прокатный стан которого относится приблизительно к 1783 г., исторические документы свидетельствуют о том, что золото и серебро для чеканки монет прокатывались в листы во Франции еще в 1753 г. Существует много разных типов прокатных станов, но практически во всех таких установках обжатие осуществляется двумя валками, вращающимися навстречу друг другу. Валки захватывают заготовку, и из них она выходит, уменьшившись по толщине и увеличившись в длине. Возникающее при этом боковое, или поперечное, уширение в большинстве случаев незначительно.

Прессование. Многие металлы и сплавы при повышенных температурах настолько пластичны, что их можно выдавливать под прессом через отверстие матрицы, как зубную пасту из тюбика. Таким методом прессования выдавливанием, или экструзии, можно изготавливать изделия сложного поперечного сечения. Экструзией получают, например, прутки, трубы, фасонные изделия, покрывают свинцовой оболочкой кабель.

Прошивка. Операция прошивки применяется при изготовлении бесшовных труб из литых цилиндрических заготовок и экструдированных прутков. Нагретая заготовка захватывается двумя косыми (коническими) валками прошивного стана, вращающимися навстречу друг другу, и надвигается в процессе поперечно-винтовой (геликоидальной) прокатки на оправку, закрепленную посередине между валками. Из разнообразных устройств для производства бесшовных труб наиболее известен прошивной стан Маннесмана. Прошивке поддаются далеко не все металлы и сплавы, но сталь, медь и некоторые сплавы на основе меди достаточно пластичны для такой обработки, требующей очень большой деформации.

Волочение позволяет получить прутки, проволоку, трубы. Диаметр прутка, полученного экструзией или прокаткой, можно уменьшить, протянув его сквозь отверстие волочильной доски (волoки, или матрицы). Протягиванием через ряд волок с последовательно уменьшающимися отверстиями можно получить пруток малого диаметра. Точно так же из прутка самого малого диаметра можно получить проволоку. Волочение труб обычно применяется для уменьшения наружного диаметра трубы или толщины ее стенки либо и для того и для другого. Холодное волочение обеспечивает гладкую поверхность трубы, точные размеры и улучшенные механические свойства.

Обработка металлов давлением изменяет микроструктуру металла.

Если при упругих деформациях деформируемое тело полностью восстанавливает исходные форму и размеры после снятия внешних сил, то при пластических деформациях изменение формы и размеров, вызванное действием внешних сил, сохраняется и после прекращения действия этих сил. Упругая деформация характеризуется смещением атомов относительно друг друга на величину, меньшую межатомных расстояний, и после снятия внешних сил атомы возвращаются в исходное положение. При пластических деформациях атомы смещаются относительно друг друга на величины, большие межатомных расстояний, и после снятия внешних сил не возвращаются в свое исходное положение, а занимают новые положения равновесия.

Известно, что пластическое деформирование и термическая обработка меняют свойства металлов. Объединение этих операций, максимальное их сближение и создание единого процесса термомеханической обработки обеспечивают заметное повышение механических характеристик, что позволяет экономить до 15…40% металла и более или увеличить долговечность изделий.

Длительное время пластическую обработку рассматривали в основном как операцию формирования, хотя известно, что 10…20% энергии, затрачиваемой на деформацию, идет на увеличение внутренней энергии дефектов кристаллической решетки. Перед окончательной термической обработкой от этой накопленной энергии освобождались и только после этого выполняли термические операции, приводившие металл к метастабильному состоянию с высокой прочностью и вязкостью. Между тем совмещение пластической деформации и фазовых (структурных) превращений или их сочетание в определенной последовательности вызывает повышение плотности дислокации, изменяет наличие вакансий и дефектов упаковки и может быть использовано для создания оптимальной структуры металла и формирования важнейших свойств — прочности и вязкости. Это совмещение пластической деформации и термического воздействия, целью которого является формирование требуемой структуры обрабатываемого тела, называют термомеханической обработкой (ТМО).

Перед горячей обработкой давлением металлы и стали нагревают до определенной температуры (начало горячей обработки давлением) для повышения их пластичности и уменьшения сопротивления деформации. Однако в процессе обработки температура металла понижается. Минимальная температура, при которой можно производить обработку, называется температурой окончания обработки давлением. Область температуры между началом и окончанием, в которой металл или сплав обладает наилучшей пластичностью, наименьшей склонностью к росту зерна и минимальным сопротивлением деформированию, называют температурным интервалом горячей обработки давлением.

При этом температура нагрева металла выбирается такой, чтобы не возник, пережег либо перегрев. Пережег, характеризуется окислением металла на границе зерен, в результате чего он становится хрупким и при ударе разрушается. Перегрев сопровождается резким ростом размеров зерен, вследствие чего ухудшаются механические свойства.

Каждый металл и сплав имеет свой строго определенный температурный интервал горячей обработки давлением. Например, алюминиевый сплав АК4 – 470-350 0С; медный сплав БрАЖМц – 900-750 0С; титановый сплав Вт8 -1100-900 0С; сталь 45 – 1200-750 0С.

Заготовка должна быть равномерно нагрета по всему объему до требуемой температуры. Нагрев осуществляется в различных печах и нагревательных устройствах. Выбор способа нагрева заготовок определяется технико-экономических соображениями.

Качественная зависимость пластичности от температуры для сталей представлена на рис. 11. Влияние температуры неоднозначно. Малоуглеродистые и среднеуглеродистые стали, с повышением температуры, становятся более пластичными (1). Высоколегированные стали имеют большую пластичность в холодном состоянии (2). Для шарикоподшипниковых сталей пластичность практически не зависит от температуры (3) . Отдельные сплавы могут иметь интервал повышенной пластичности (4). Техническое железо в интервале 800…1000 0С характеризуется понижением пластических свойств (5). При температурах, близких к температуре плавления, пластичность резко снижается из-за возможного перегрева и пережога.

Рис. 11. Влияние температуры на пластичность сталей

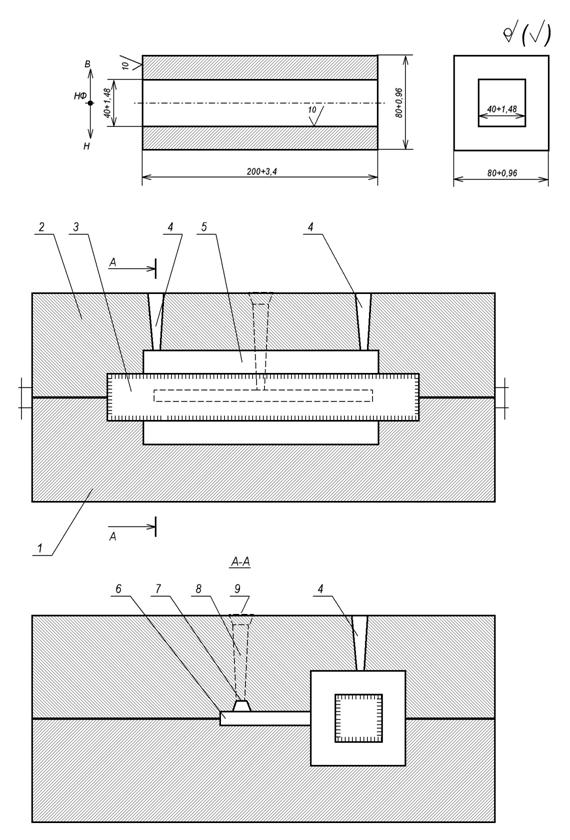

Если учесть, что температурный интервал плавления сталей заключен между линиями ликвидус и солидус диаграммы состояния железо-углерод (рис. 12), тогда температуру рекристаллизации сплава можно определить по формуле

![]() .

.

При температуре начала рекристаллизации лишь уменьшается наклеп, а рекристаллизация идет весьма медленно. С повышением температуры ее скорость возрастает. Поэтому нагрев стали перед обработкой давлением должен быть достаточно высоким, однако ниже, чем температура начала расплавления металла при нагреве.

Как правило, практический выбор температурного интервала для конкретного сплава производят опытным путем. Однако приблизительные границы этого интервала представлены на рис. 12.

Рис. 12. Выбор температурного интервала по диаграмме железо-углерод

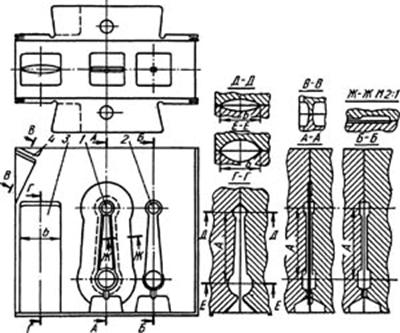

Схема многоручьевого штампа. Технология горячей объемной штамповки в нем. Расчет размеров исходной заготовки для объемной штамповки.

Под объемной штамповкой понимают процесс, при котором металл заготовки деформируется с изменением всех размеров заготовки, принимая форму рабочей поверхности специального инструмента — штампа. Горячую штамповку ведут в интервале температур, обеспечивающих снятие упрочнения. Преимущества объемной штамповки перед свободной ковкой — прежде всего в значительно более высокой производительности и точности, размеров, а также в лучшем качестве поверхности изделий. При этом резко сокращается дальнейшая чистовая обработка резанием. Штамповкой получают детали исключительно сложной формы. Однако необходимо учитывать, что штамп годен только для изготовления той поковки, для которой он спроектирован, в отличие от универсального инструмента свободной ковки.

Для поковок сложной формы не используют готовый прокат, а исходную заготовку изготовляют специально, чтобы получить максимальное подобие конфигурации заготовки и поковки. Эти операции выполняют свободной ковкой или штамповкой. Часто применяют многоручьевые штампы, имеющие несколько полостей (ручьев) для последовательной деформации заготовки. Технологией штамповки может предусматриваться последовательное использование ряда штампов, установленных на нескольких молотах или на нескольких различных машинах: например, молотах и прессах, молотах и ковочных вальцах. В многоручьевых штампах, применяемых для получения заготовки, встречаются следующие основные виды ручьев: штамповочные, заготовительные и отрубной (нож).

Штамповочные ручьи бывают окончательными (чистовыми) и предварительными (черновыми). Окончательный ручей, обязательный для любого штампа, предназначен для штамповки уже готовой поковки (с облоем). Деформация в нем невелика, что позволяет повысить точность размеров поковки. Остальные ручьи применяют в различных сочетаниях в зависимости от формы поковки.

Предварительный ручей применяют при штамповке поковок сложной формы для уменьшения износа окончательного ручья. Основная деформация, необходимая для получения конечной формы поковки, происходит в предварительном ручье, повторяющем по форме окончательный ручей, но с большими радиусами закруглений и без канавки для заусенца.

Заготовительные ручьи предназначены для перераспределения массы заготовки по главным осям поковки согласно распределению массы в поковке. К ним относятся формовочный, пережимной, подкатной, протяжной и гибочный ручьи.

В формовочном ручье заготовке придается форма, приближающаяся к форме поковки в плоскости разъема штампов. При этом площадь поперечного сечения заготовки изменяется незначительно.

Пережимной ручей предназначен для уширения заготовки без ее заметного удлинения. В формовочный и пережимной ручьи заготовка поступает чаще без предварительной обработки, реже — после протяжного ручья. После обработки в формовочном и пережимном ручьях заготовка попадает в штамповочный ручей (предварительный или окончательный).

Подкатной ручей позволяет перераспределять объем металла вдоль оси заготовки в соответствии с формой поковки, т.е. увеличивать одни поперечные сечения за счет уменьшения других. Заготовка поступает в подкатной ручей либо без предварительной обработки, либо из протяжного ручья. После каждого удара в подкатном ручье заготовку кантуют. После подкатного ручья заготовка попадает чаще всего в штамповочный ручей, реже — в гибочный или формовочный.

В протяжном ручье площади поперечных сечений отдельных участков заготовки уменьшаются за счет протяжки. В этом ручье обычно осуществляется первая штамповка, после чего заготовка передается в любой другой ручей.

Гибочный ручей придает заготовке форму, соответствующую форме поковки в плоскости разъема штампов, путем гиба. Гибочный ручей может применяться в любой последовательности среди заготовительных ручьев.

Отрубной ручей применяется при штамповке поковки от прутка, т.е. одна заготовка (пруток) служит для последовательной штамповки нескольких поковок. В этом случае готовую поковку отрубают от прутка отрубным ножом.

Рис. 13. Схема многоручьевого штампа

Типичный многоручьевой штамп для изготовления поковки шатуна показан на рис. 13. По оси штампа размещен чистовой ручей 1, справа от него — черновой 2, слева — подкатной 3. В заднем левом углу смонтирован отрубной нож 4. При многоручьевой штамповке экономится металл, повышается точность поковок и стойкость штампов.

Расчет массы и размеров исходной заготовки.

Масса исходной заготовки складывается из массы поковки и массы отходов:

Qзаг=Qп+Qз+Qуг+Qкл

Qп — масса поковки определяется умножением объема поковки на плотность; объем поковки рассчитывают по номинальным горизонтальным размерам и номинальным вертикальным размерам поковки плюс половина положительного допуска. массу заусенца Qз определяют по формуле:

Qз=(0,75-0,8)*Sзк*pn*p

где Sзк — площадь поперечного сечения заусенечной канавки, pn — периметр поковки в плоскости разъема.

Массу угара Qуг берут в зависимости от способа нагрева: при нагреве в мазутной печи масса угара составляет 2-3% от массы заготовки, в газовой печи — 1,5-2%, при электронагреве — 0,5-1%.

Qкл — масса клещевины — участка для захвата заготовки клещами, определяет в зависимости от диаметра заготовки или от тянутой под клещевину части заготовки.

Размеры заготовки определяют в зависимости от способа штамповки. При штамповке поперек оси заготовки (плашмя) длина заготовки равна

lзаг=ln*K

где ln — длина поковки; К — коэффициент, зависящий от вида штамповочного ручья, изменяется в пределах 1,02-1,3. Площадь поперечного сечения заготовки равна:

Sзаг=Vзаг/lзаг

где Vзаг — объем заготовки.

При штамповке вдоль оси, т.е. при наличии осадки, соотношение высоты заготовки к диаметру должно удовлетворять соотношению

1,27<Hзаг/Dзаг<2,5 Обычно Hзаг/Dзаг=2

Деаметр поперечного сечения заготовки:

Dзаг=((4*Vзаг)/пK)1/3

После определения Dзаг выбирают ближайший большой размер по ГОСТу и вычисляют скорректированную длину заготовки.

ЛИТЕРАТУРА

1. Башнин Ю. А., Ушаков Б. К., Секей А. Г. Технология термической обработки. – М.: Металлургия, 1986.

2. Геллер Ю. А., Рахштадт А. Г. Материаловедение. – М.: Металлургия, 1989.

3. Гуляев А. П. Металловедение. – М.: Металлургия, 1986.

4. Дальский А. М. и др. Механическая обработка материалов. М., 1981.

5. Дриц М. Е., Москалев М. А. Технология конструкционных материалов и материаловедение. – М.: Высш. шк., 1990.

6. Изготовление штампов, пресс-форм и приспособлений: учебное пособие. 2е изд., перераб. и доп. – М.: Высшая школа, 1974.

7. Орлов П.Н. и др. Краткий справочник металлиста. М., 1986.

8. ГОСТ 26645-85. Отливки из металлов и сплавов. Допуски размеров, массы и припуски на механическую обработку. – М.: Государственный комитет СССР по стандартам, 1986.

9. Климов В.Я. Проектирование технологических процессов изготовления отливок: Учебное пособие. – Новокузнецк: СМИ, 1987.

10. ГОСТ 1412-85 Чугун с пластинчатым графитом для отливок. Марки.